Wir alle kennen den begriff Bohren und einige haben sicher auch schon einmal von Mikrobohren gehört, aber was ist Mikrobohren eigentlich?

Mikrobohren was ist das und für was ist es?

Mit dem begriff Mikrobohren bezeichnet man die Kraft freie sowie auch berührungslose Bearbeiten von Werkstoffen mit der Hilfe eines Laserstrahles. Mit dieser Art des Bohrens, können sogenannte Feinbohrungen von wenigen Mikrometern sowie auch Präzisionsbohrungen von bis zu einigen Millimetern durch geführt werden, also wenn man so will ist dies eine Laser Mikrobearbeitung. Ganz anders als bei sogenannten spannenden Mikrobohrern, gibt es beim Laserbohren keinerlei Abnutzung des Werkzeugs. Mikrobohrungen können durch mehreren Laserbohrverfahren hergestellt werden, dabei sind die Anforderungen an die Mikrobohrung maßgebend, zum Beispiel bei dem Bohrwinkel.

Bei Feinbohrungen und Präzisionsbohrungen bei Metalle, wird ein Ultrakurzpulslaser eingesetzt. Der Vorteil dabei einen solchen Laser gegenüber eines länger Pulsigen Lasers zu benutzen besteht in der fast ausbleibenden sogenannten thermischen Belastung beim Bearbeitungsprozesses sowie auch bei der weitgehenden Unabhängigkeit des Prozesses der thermophysikalischen Eigenschaften der Werkstoffe die zu bearbeiten sind.

Mit hilfe des Ultrakurzpuls Lasers ist auch das Bohren von Kunststoffen möglich und eignet sich auch zur Herstellung von Mikrosieben sowie Mikrofiltern. Wegen der geringen thermischen Belastungen, bleiben die Mikrosiebe bei der richtigen Prozessstrategie auch bei geringer Materialstärke verzugsfrei. So bleiben Thermische Verzüge aus und das Material mit den Mikrolöchern kann so leicht zu einem Rundfilter zusammengeschweißt werden.

Funkenerodieren.

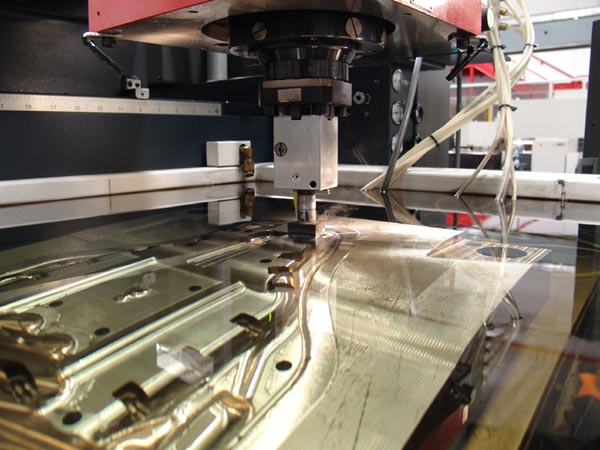

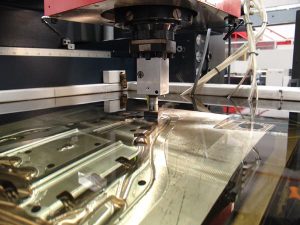

Das sogenannte Funkenerodieren oder auch kurz EDM, ist ein thermisches abtragendes Fertigungsverfahren welches für leitfähige Materialien gedacht ist. Dieses Verfahren ist auf elektrischen Entladevorgängen zwischen einer Elektrode sowie einem leitenden Werkstück beruht. Diese Bearbeitung wird in einem nichtleitenden Medium (Zumeist ÖL oder auch deionisiertes Wasser) gemacht, auch Dielektrium genannt.

Dabei wird das Elektrodenwerkzeug auf einen Schmalen Spalt von ca. 0,5mm an das zu bearbeitende Werkstück herangeführt, bis zu dem Punkt wo ein Funken überschlägt und so das Material Punktförmig aufschmilzt. Es wird zwischen Funkenerosieven Bohren also dem Bohrerodieren sowie dem Funkenerosieven Schneiden wo ein Draht die Elektrode bildet und dem Funkenerosieven Senken bei dem die Elektroden als negative Form mit einer speziellen Funkenerodiermaschine in das zu Bearbeitende Werkstück gedrückt wird unterschieden. Das Einsatzgebiet des Funkenerodierens beginnt da wo die Bearbeitung von schwer zerspanbare Werkstoffe mit mechanischer Bearbeitung auf ihre Grenzen stößt.

Bild Quelle: commons.wikimedia.org